5-1 チェックリスト経営がもたらす効果

定義

重要なプロセスや判断ポイントをあらかじめ項目化し、実行時に「読む→実施→声出し確認(または記録)」で抜け漏れを防ぐ運用。属人スキルを標準作業に落としこみ、再現性と安全性を高める。

主効果

・品質と安全性の見える化

工程・判断基準・証跡の所在が明確になり、進捗・未実施・是正の状態が誰でも把握できる。

・個人依存からプロセス依存へ

暗黙知を標準作業に翻訳。担当交代や要員増でも品質を維持でき、教育コストも予測可能になる。

・再発防止から先手防止へ

過去の失敗モード(ヒヤリ・ハットを含む)をリスト化して先回りで潰す文化を育てる。

補助効果

・監査対応力の向上(証跡が残る)

・OJTの質向上(チェックリストが教材になる)

・改善の速度向上(ログが因果分析の素材になる)

5-2 トヨタ式「なぜを5回」で根本原因に迫る

5-2-1 事象から「なぜ」を連鎖させる手順

① 事象を1文で定義(誰が・どこで・いつ・何が)

② なぜ?と問い、直接原因を1つに絞る

③ 回答に対して再びなぜ?を繰り返す(原則5回)

④ 各段に「事実・データ」を添える(推定語は禁止)

⑤ 根本原因に対して、再発防止策(仕組み改善)を設計

5-2-2 実践のポイント

・対話設計:現場が語れる問い方にする(責めず、観察事実を引き出す)

・可視化:ホワイトボードや付箋で分岐(多因子)も残し、最後に一本化

・名詞化:原因・対策は名詞と動詞で具体化(例「点検項目が曖昧」→「判定基準を数値化」)

・検証ループ:対策後に「なぜを1回」逆走し、原因を本当に断ったか確認

5-2-3 応用事例:製造ライン停止事故

事象:Aラインが9月12日10:15に停止し、出荷が4時間遅延

なぜ1:ポンプP-12がオーバーヒート

なぜ2:冷却水流量が規定値を下回った

なぜ3:定期点検で流量計のドリフトを見逃した

なぜ4:点検記録が「正常/異常」の二択で、許容偏差の数値が無かった

なぜ5:点検基準書に合否判定値と代替測定手順の記載が無かった

再発防止策

・点検基準書に数値基準、許容偏差、代替手段、記録フォーマットを追記

・流量自動監視の上限下限アラーム設定とメール通知

・Wチェック(点検者と確認者)と月次の抜取り監査

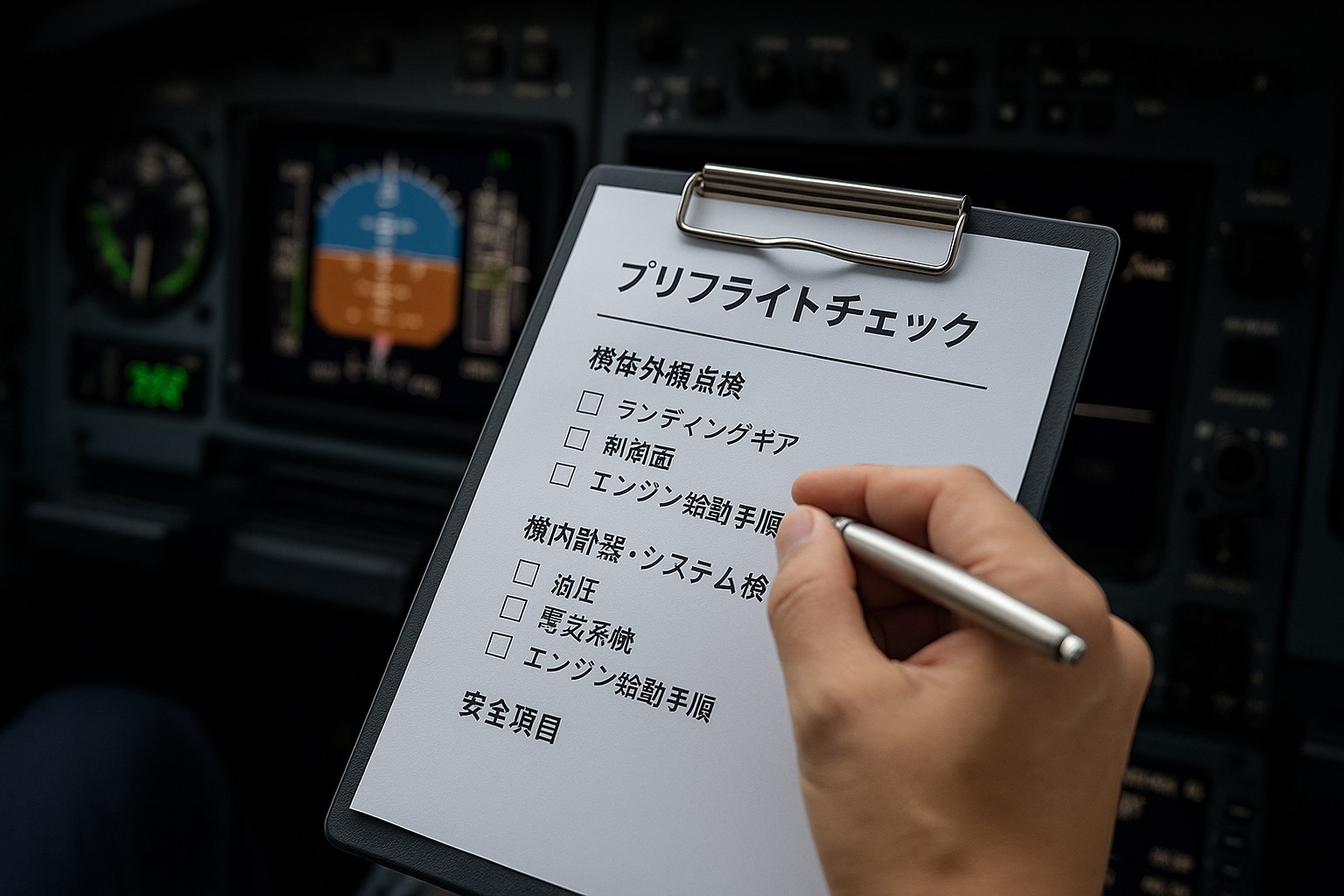

5-3 航空業界のプリフライトチェックに学ぶ

5-3-1 プリフライトの構造

・フェーズ1:機体外観点検(外板、ランディングギア、制御面)

・フェーズ2:コックピット/システム点検(計器、油圧、電気、燃料、エンジン始動手順)

・フェーズ3:ブリーフィング(想定リスクと代替手順の共有)

5-3-2 Wチェックとダブルサイン

機長と副操縦士が独立に実施→相互確認→サイン。人間の見落としを統計的に低減する仕組み。読み上げ(Read-Do)で手順順守を担保する。

5-3-3 チェックリスト文化の要諦

・「完璧な人」より「完璧な仕組み」を尊ぶ価値観

・定期訓練とシミュレーションで手順の身体化

・違反の早期申告を奨励する公正文化(Just Culture)

5-4 業界横断のチェックリスト設計原則

5-4-1 網羅性×簡潔性

・必須と任意を分ける。必須は短文・動詞始まり・観察可能な表現(例「バルブV-02の指示値を25±2に合わせる」)

・1項目=1アクション。複合動作は分割。

5-4-2 動的更新とPDCA

・運用ログから「頻出ミス」「時間がかかる箇所」を抽出して四半期ごとに改訂

・改訂時は旧版を廃止し、版数・発効日・教育履歴を管理

5-4-3 リスク基準での必須/任意の切り分け

・重大リスク(安全・環境・法令・顧客影響)は必須化

・中低リスクは任意+状況条件(例「温度>80℃のとき実施」)で工数最適化

5-4-4 フォーマット(推奨)

項目名/目的(なぜ必要か)/手順(動詞で始める)/基準値・許容偏差/頻度/責任(RACI)/証跡(写真、ログ、署名)/異常時の代替手順/参考図

5-5 デジタル化と自動化

5-5-1 モバイル入力とリアルタイム同期

・現場はタブレットでチェック、入力時に時刻・位置情報・担当者IDを自動記録

・未実施・遅延はダッシュボードで可視化、管理者へ自動リマインド

5-5-2 IoT・センサー連携

・計測値が閾値を超えたら自動で該当項目を起票(例:差圧上昇→フィルタ点検フローを強制表示)

・人手の確認は「センサー×目視」の二重化でフェイルセーフ

5-5-3 AI分析の使いどころ

・実行ログからボトルネック項目を特定し並び順を最適化

・ヒヤリ・ハットのテキストを分類し、追加すべき項目候補を提案

・誤記・未記入の自動検知(入力妥当性チェック)

5-6 定着させる運用のコツ

5-6-1 トレーニングとシミュレーション

・ロールプレイで実際の異常シナリオを体験し、読み上げ・指差し呼称・Wチェックを身につける

・月次のリフレクションで「うまくいった理由」「ヒヤリの芽」を共有し、次版に反映

5-6-2 評価制度と成果測定

・KPI例:遵守率、未実施率、是正完了リードタイム、同一モード再発ゼロ日数、初回合格率

・成果の見える化:改善ストーリーを社内で表彰・横展開(ビフォー/アフターを数値で示す)

5-6-3 現場が使いたくなる工夫

・1画面1タスク、スクロール最少、オフライン可

・「目的」と「なぜ」を各項目に1行で添える(納得は遵守率を上げる)

・余白に観察メモ欄(改善のタネを残す)

5-7 実務で使えるテンプレート集

5-7-1 5 Whysワークシート(抜粋)

事象:

なぜ1(直接原因・事実):

なぜ2(なぜ1の原因):

なぜ3:

なぜ4:

なぜ5(根本原因・仕組み):

恒久対策(人に頼らない・仕組み化):

検証方法(指標・期日):

5-7-2 チェックリスト雛形(製造・保全部門向け)

目的:〇〇工程の安全・品質確保

版数/発効日/作成・承認:

実施前条件:PPE、許可証、隔離タグ確認

- 設備状態を初期化する(SW-01をOFF確認、ロックアウト施錠)

基準:鍵番号と署名一致

証跡:写真添付 - 流量計FT-12の指示値を25±2に合わせる

基準:DCS表示25±2、トレンド安定3分

証跡:画面キャプチャ - ΔP>0.20のときフィルタ交換フローへ分岐

基準:分岐後チェックリストNo.FLT-07を完了

異常時対応:〇〇へ連絡、設備停止、隔離手順SOP-XXへ

完了サイン(実施/確認):

5-7-3 RACI簡易表(例)

R:実施者(班長)

A:責任者(課長)

C:関係者(品質保証)

I:関連部門(物流)

5-8 本章のまとめと次章への布石

チェックリスト経営は、失敗後の火消しではなく、失敗の「予見と未然封じ」を仕組みで実現するマネジメントである。トヨタ式「なぜを5回」で根本原因を断ち、航空業界のプリフライトに学ぶWチェックと読み上げで人間の限界を補う。デジタル化・IoT・AIで運用負荷を下げつつ、PDCAで改訂を続けることで、組織は「速く・安全に・再現よく」動ける。次章では、この土台の上に、意思決定と実行のタイムラグを最短化する「行動ファースト」の設計を解説する。

松井証券なら業界最高水準のポイントが貯まる

コメント